含酚废水是一种污染范围广、危害性大的工业废水。含酚废水的来源也十分广泛,处理的方法有多种。当浓度大于2000mg/L时,可采用萃取法回收利用。

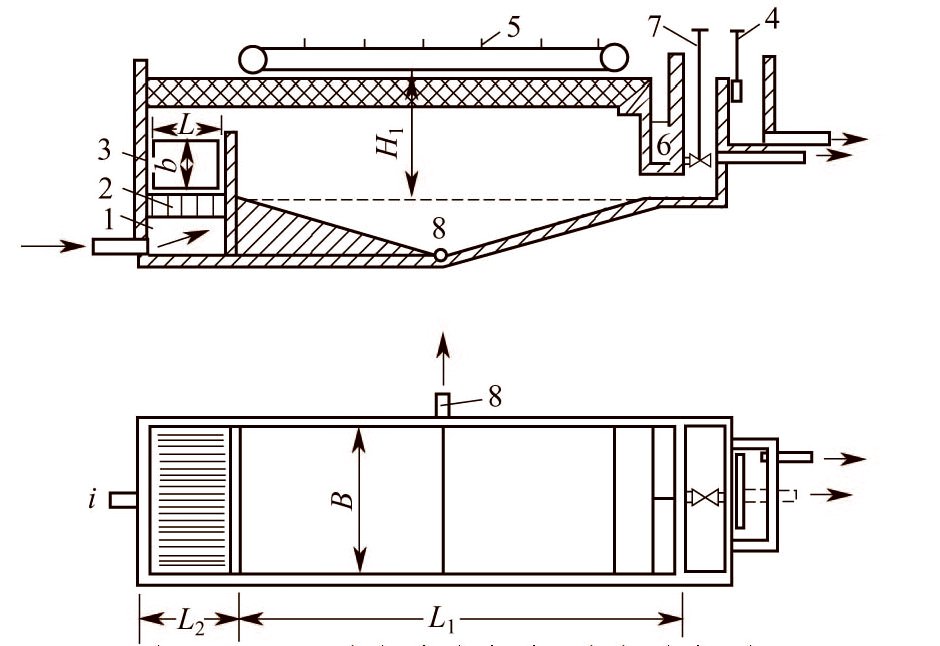

图6-6-2 脉冲筛板萃取法脱酚工艺流程

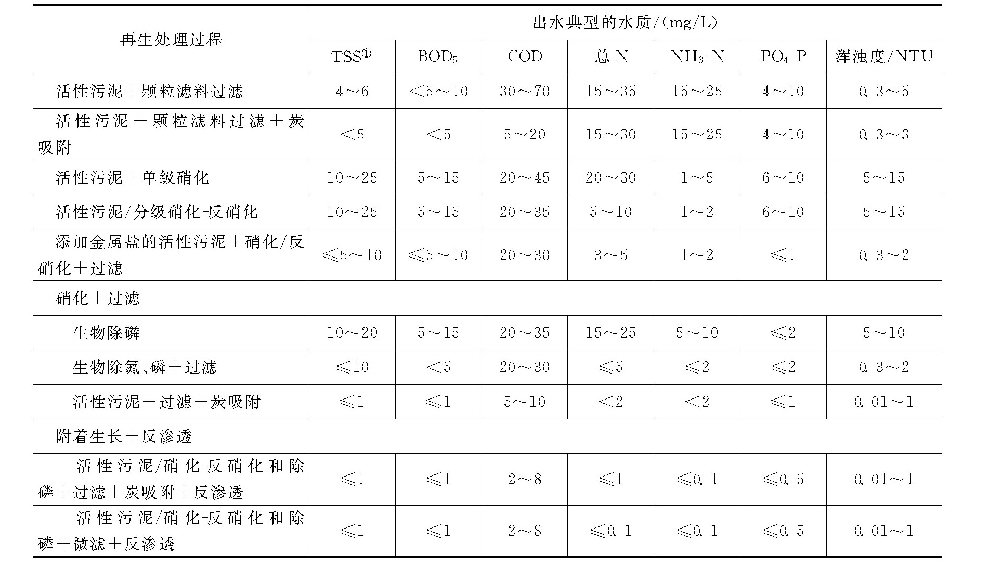

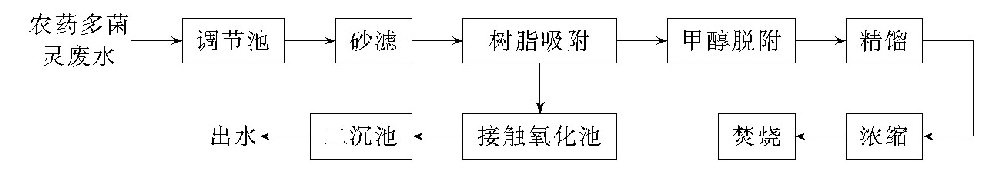

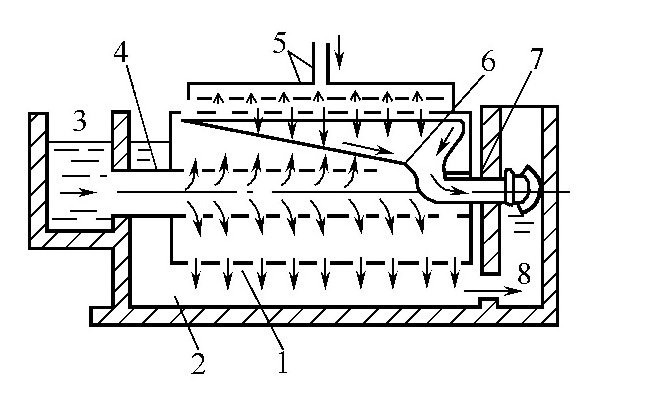

脱酚萃取剂的选用是重要因素,它关系到脱酚效率、操作条件以及经济效益。一般选用重苯(分配系数2.47)、轻油(分配系数2~3);萃取设备也是脱酚效果的重要因素。萃取设备我国普遍采用脉冲筛板塔。该塔分上、中、下三部分,上、下部分别为萃取剂、废水的分离区,中部设置能上、下脉冲式运动的筛板,为萃取区。萃取法脱酚的工艺流程如图6-6-2所示。

含酚废水(有时经冷却、均匀后)从萃取塔上部进入,萃取剂从下部进入,在塔内进行连续逆向萃取,在筛板的往复脉冲搅动下,萃取剂得以充分地分散,从而使废水中的酚在分配传质作用下转入萃取剂中,废水得以净化。吸收了酚的萃取剂从塔顶流出,然后依次经三座串联的碱洗塔(内装浓度为20%的NaOH)萃取再生,萃取剂的酚被碱液吸收生成酚钠盐,经脱酚后的萃取剂连续回流循环重复利用。经脱酚的废水经适当处理后回用或外排。

含酚废水的处理方法,在酚含量为低浓度时,或是回收不合算时,可以采用高级氧化技术、活性污泥法生化技术以及膜分离技术等来处理废水中的酚。

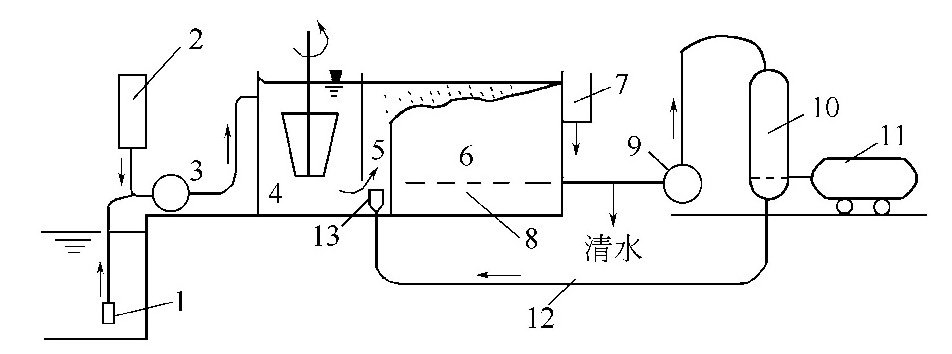

近年来国外采用离心机脱酚技术,体积小,占地少,脱酚效率高。据资料介绍,有KLC-86SD型离心萃取机、SC-500-1型离心萃取机等。据称:当离心萃取机转速为1750r/min,含酚废水量25m3/h,萃取剂(轻油)量3m3/h,废水进口压力为0.62MPa,萃取剂进口压力为1.05MPa,出口压力为0.62MPa时,脱酚运转参数:废水含酚2520mg/L,出口废水残留酚36mg/L,脱酚效率98.6%;萃取剂(轻油)含酚为1860mg/L,碱洗后含酚52mg/L;轻油与废水之比为13∶10。