动态模拟试验和监测换热器试验结果有时不能准确模拟现场水冷却器腐蚀结垢的实际情况。经验证明,最关键的问题是应该模拟水冷却器的水侧管壁温度。壁温高时容易结碳酸钙垢,壁温低时无碳酸钙保护膜容易腐蚀。如果壁温模拟不当,试验和现场情况可能不相符。

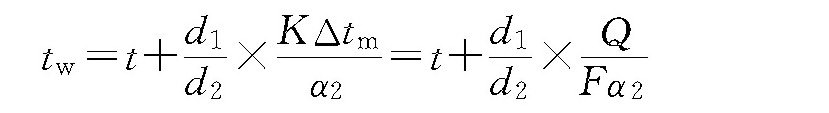

经有关研究人员核算,水侧壁温的高低基本上由水冷却器的热流密度高低而定。水流经管程无污垢时水侧壁温计算式为:

式中 d1,d2———换热管的外径、内径,m;

t———冷却水温度,℃;

Δtm———热流体与水的平均温差,℃;

Q———水冷却器的传热速率,W;

K———水冷却器的总传热系数,W/(m2·K);

α2———水的对流传热系数,W/(m2·K);

F———水冷却器换热管外的总表面积,m2。

由计算式可知,影响壁温的因素除水温之外就由d1Q/d2Fα2而定,影响后者的因素有热流密度Q/F、α2及d1/d2。

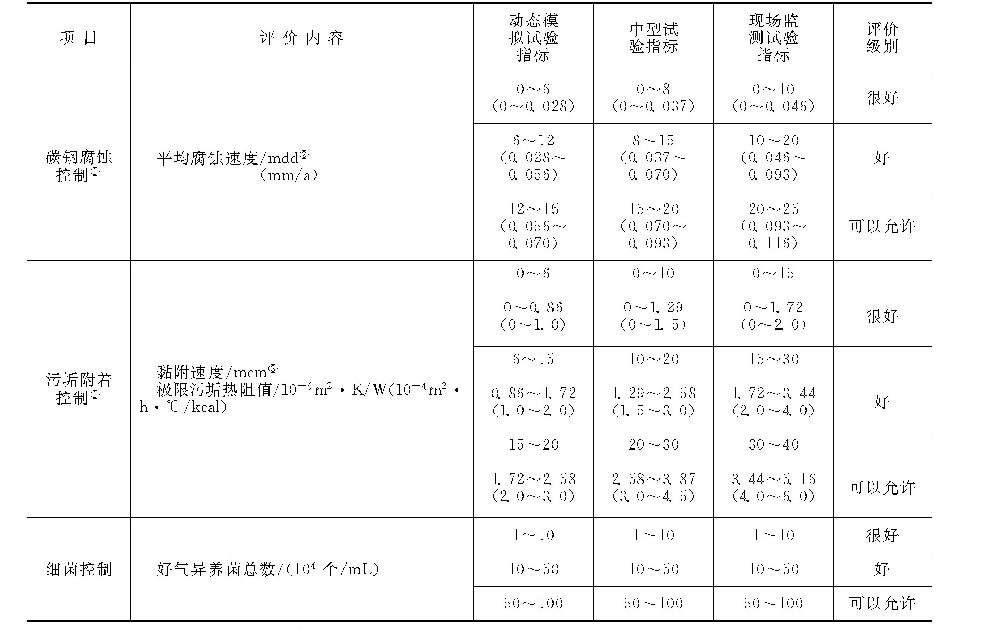

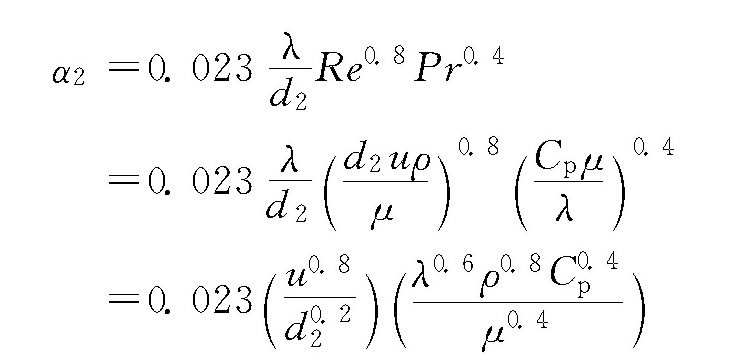

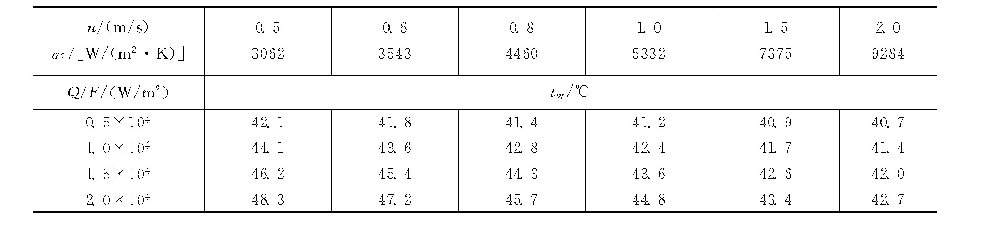

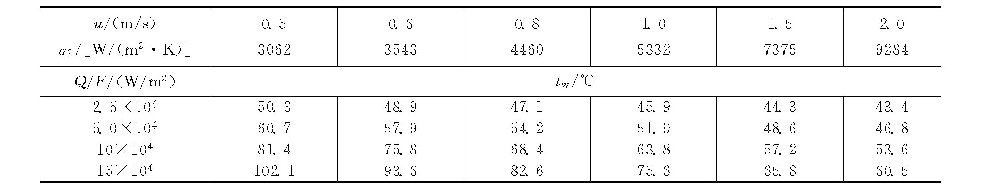

设水温为40℃,则其物理性质数据为:热导率λ=0.634W/(m·K);比热容CP=4174J/(kg·K);密度ρ=992.2kg/m3;动力黏度μ=0.653×10-3Pa·s;则α2=2302u0.8/d0.22。如取试验管管径为19mm×2mm,则d1/d2=1.27,d0.22=0.4317,α2=5332u0.8(u为水流速,m/s)。按此计算壁温tw如下表:

壁温tw计算表

续表

从上表可见,流速u与热流密度Q/F对壁温均有影响,但流速的影响相对小一些。一般设计流速均大于1.0m/s,故试验流速应按1.0m/s或采用重点水冷却器的设计流速。

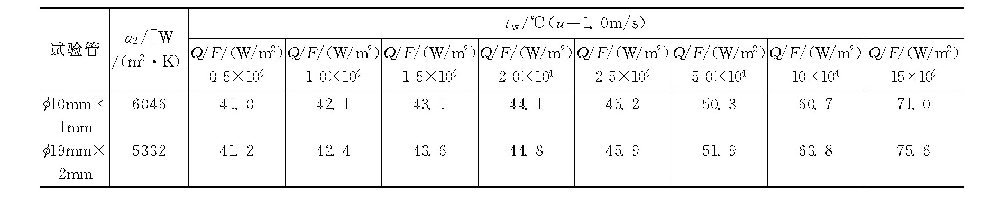

试验管径对管壁温度也有影响,但影响更小。如果试验管采用φ10mm×1mm,则d1/d2=1.25,d0.22=0.3807,α2=6046u0.8。当u=1.0m/s时,与试验管φ19mm×2mm的数据比较如下:

所以,在水温和流速选定之后,热流密度的高低就决定了壁温的高低。如果以壁温为准计算pHs,则高热流密度时的pHs要比低热流密度时的pHs降低0.5或更多,也就是高热流密度时更容易结垢。这就是应该模拟现场水冷却器热流密度的原因。

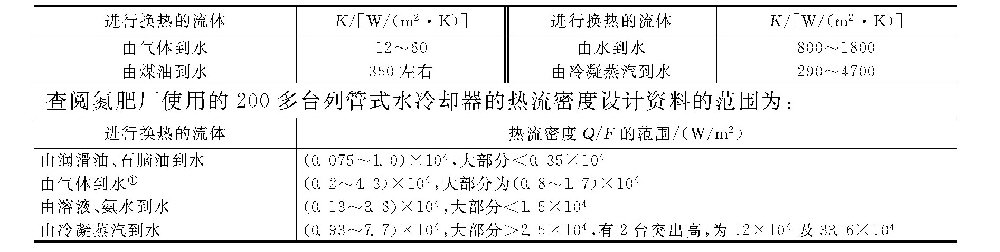

怎样模拟热流密度更合理?热流密度Q/F=KΔtm,即由热流体与水的平均温差Δtm和水冷却器的总传热系数K决定。应说明的是K值与介质性质及其流动状况有密切关系。一般资料介绍的列管换热器的K值如下:

①气体为空气、天然气、氨、二氧化碳及其他工艺气体。

从以上数据可见,由于蒸汽的传热性质使其更适合模拟热流密度高的水冷却器的热介质。如果系统中主要的或大部分的水冷却器的热流密度较低,应用热水(冷凝液)作模拟换热器的热介质。有人认为采用电加热法,控制加热元件的功率,可在同一台模拟换热器中获得几组不同热流密度的数据。

由于现场水冷却器的水温差很大,可能达10~14℃,如果完全模拟现场的进出口水温则需要很长的试验管,一方面使试验不方便,另一方面也不容易准确模拟热流密度。要模拟整台水冷却器的水温和热流密度是不可能的,所以有人认为应缩小进出口温差,只模拟现场水冷却器的某一区间水温(如热端或平均)及壁温,可以缩短试验管长度在0.3m左右。