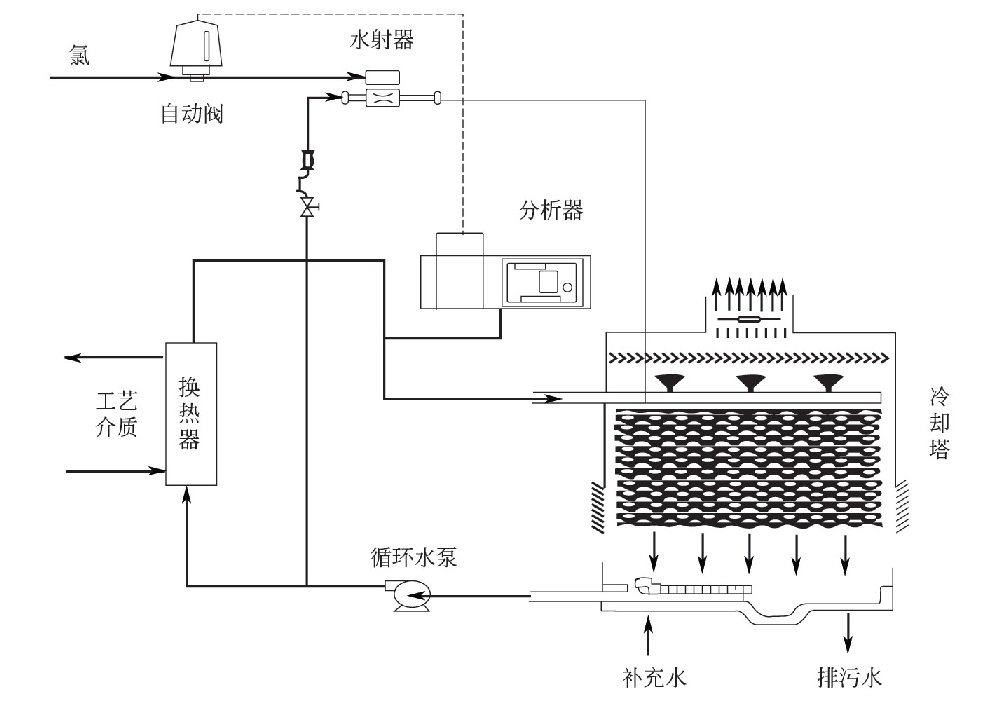

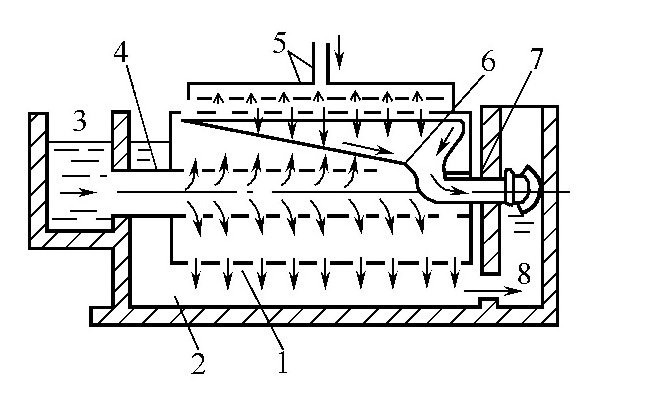

动态污垢监测试验是一种对循环冷却系统中结垢状况进行测试的方法,是一种动态的、有传热面的试验方法,适用于结垢型水质的评选。动态污垢监测装置又称D.D.M.装置,由循环冷却水系统及污垢监测系统两部分组成。循环冷却水系统设有冷却塔、风机、水池、循环水泵等。污垢监测系统是该装置的核心,是由一根内装管状电加热元件的不锈钢换热管和有机玻璃外套管组成。不锈钢管和有机玻璃管之间保持一定的环隙以通过冷却水。在不锈钢管壁内埋藏几根铠装式热电偶,以此反映管壁的温度。根据壁温变化可了解换热管的污垢热阻值。通过有机玻璃管可观察不锈钢管外垢物附着情况。

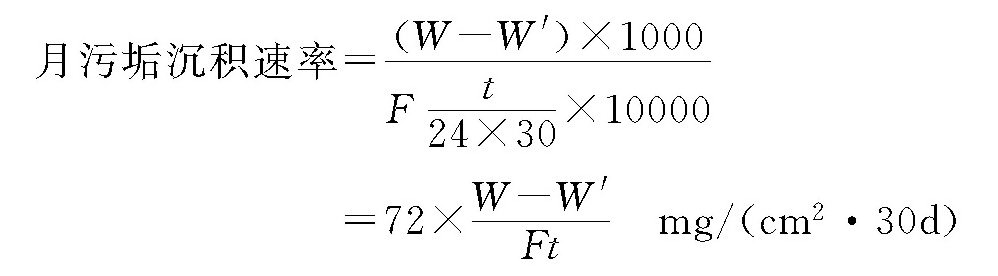

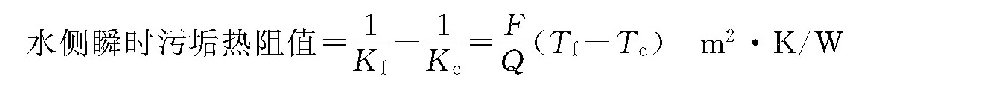

该装置的冷却水在环隙中的流速一般为0.3~0.6m/s,水温为40~60℃。运行时应控制电加热元件的电功率不变,使换热管的热流量为恒定值。同时需严格控制冷却水的流速和温度保持恒定。这样水侧瞬时污垢热阻值可由该时刻的壁温与清洁管的壁温差计算得出。当冷却水温恒定时:

式中 Q———换热管的热流量,W;

F———换热管的外表面积,m2;

Kc———换热管清洁时的总传热系数,W/(m2·K);

Kf———换热管结垢时的总传热系数,W/(m2·K);

Tc———换热管清洁时的管壁温度,℃;

Tf———换热管结垢时的管壁温度,℃。

上式中F为固定值,在电加热功率不变时,Q为恒定值,瞬时污垢热阻值可由(Tf-Tc)的变化关系在自动记录仪器上得到,也可以根据Tf变化曲线得到极限污垢热阻。配方的阻垢率可根据极限壁温差计算得出。

阻垢率=100(Δt0-Δt)/Δt0 %

式中 Δt0———空白试验时的极限壁温差,℃;

Δt———加药试验时的极限壁温差,℃。

试验时首轮先作空白试验,然后采用旋转挂片试验时初评较优配方进行加药试验。每轮试验时间为7~14d。

动态污垢监测试验利用试验过程中壁温的变化来反映污垢沉积情况,并便于自动记录,可直接得出污垢热阻值和阻垢率。该装置还可以调节加热元件的功率,改变加热管的热流量,以模拟不同热流密度和壁温的水冷却器条件。故这种试验方法具有快速、方便和灵敏的特点。但由于采用的是不锈钢换热管,故不能反映碳钢腐蚀对污垢热阻的影响。虽能通过挂片测得碳钢的腐蚀速度,但不能反映热负荷条件下的腐蚀状况。故该法主要适用于结垢型水质的评定。腐蚀型水质应采用动态模拟试验评定。

近年国内又研制成功腐蚀结垢监测仪,它的原理和结构与上述的动态污垢监测装置相同,只是内管的材质选用与现场水冷却器相同的材质,如碳钢、铜或不锈钢等。这样,不仅能评定动态、有热负荷时的结垢状况,也能评定其腐蚀状况。其作用与动态模拟试验相同。其区别是:腐蚀结垢监测仪的换热管直接由电加热,同时冷却水流经换热管外(环隙)。