当水冷却器的换热效率下降时,应通过监测查明原因。如果腐蚀率、菌数及黏泥量均不超标,而在监测换热器发现水垢,则可推断水垢为主要危害。

处理水垢的主要方法是将其溶解和分散。一般是加大阻垢剂量及加酸调低pH值。如果长期处于结垢状态,就应考虑调整缓蚀阻垢配方。在不停车情况下清除水垢不如停车单台酸洗彻底和容易,但为保证生产仍必须采取一定处理措施。

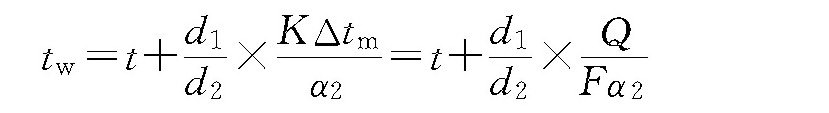

处理措施之一是增加阻垢剂量、减少缓蚀剂量。一般是增加膦酸盐及聚羧酸盐阻垢剂的用量,减少聚磷酸盐及锌盐的用量。但单纯采用这种措施,要想在不停车情况下清除碳酸钙、磷酸钙、磷酸锌、氢氧化锌等水垢还达不到目的,还必须加酸降低pH值运行。因降低pH值会改变各种离子的平衡关系(如改变碳酸钙饱和指数、稳定指数、磷酸钙饱和指数),使水垢的溶解度增加。加酸消垢的方法有以下两种。

一种方法实际上是改变运行条件,少量加酸,使pH值略降低运行,使水垢缓慢溶解。例如,原来运行pH值为8.0~8.5,可改为7.5~8.0、7.0~7.5,甚至6.5~7.0运行。这样运行半个月、一个月或者两三个月,使水垢逐渐消失,直到监测数据正常为止。这种方法实际上是让水质在腐蚀状态下运行。如果主要结磷酸钙垢,可以暂时减少聚磷酸盐投加量。如主要结锌垢,可暂停加锌盐。也可在降低pH值的同时,适当增加阻垢剂用量。

另一种方法是不停车系统酸洗。就是加酸,将pH值降到5.5左右,在1~3d内将水垢洗下。同时加大分散剂量或同时停加聚磷酸盐和锌盐。清洗结束时,大量排污。采用这种方法应极其慎重。因为循环冷却水系统中有混凝土、木材等结构,低pH值会使其受到侵蚀。系统中已使用多年的水冷却器也有可能因此泄漏。调pH值万一不慎降到4.3以下,则会破坏金属上的保护膜,使全系统腐蚀。原则上这种方法不宜提倡。应该提倡加强对系统腐蚀结垢情况的监测,在结水垢的苗头发现时,尽可能采用前一种方法解决。有的单位采用pH值为2~3的低pH值系统清洗方法除水垢,这是更不宜推广的。在不得已需采用这种方法时,尽可能控制pH值不低于5.0。其前提是:对全系统水冷却器的完好状况心中有底,能够确保清洗后无水冷却器泄漏。

某厂多次发生蒸汽表面冷凝器结水垢,使真空度下降,如有时从54.66kPa(410mmHg)降到零,使生产受到影响。该厂采取降低pH值清洗,控制pH为5.5,3d后真空度恢复如初。该厂表面冷凝器的材质为不锈钢,无腐蚀泄漏的危险。该厂将临时加酸点设在表面冷凝器冷却水入口处,控制表面冷凝器的冷却水出口pH值为5.5左右。这部分低pH值的出水与全系统的循环水汇合之后,pH值会提高到5.5以上,因此不会造成系统腐蚀。

不停车的系统酸洗只适用于清洗水垢,不适用于清洗腐蚀产物。如以碳酸钙水垢为例,pH值为5~6时,碳酸的形态以H2CO3、HCO-3为主,CO2-3已不存在。故碳酸钙水垢被转化为可溶的碳酸氢钙。而铁的氧化物要在更低的pH值下才能溶解,一般pH值在4~5时开始溶解,pH<3时大量溶解。因此,腐蚀产物宜采用单台酸洗,而不宜采用系统酸洗的方法。