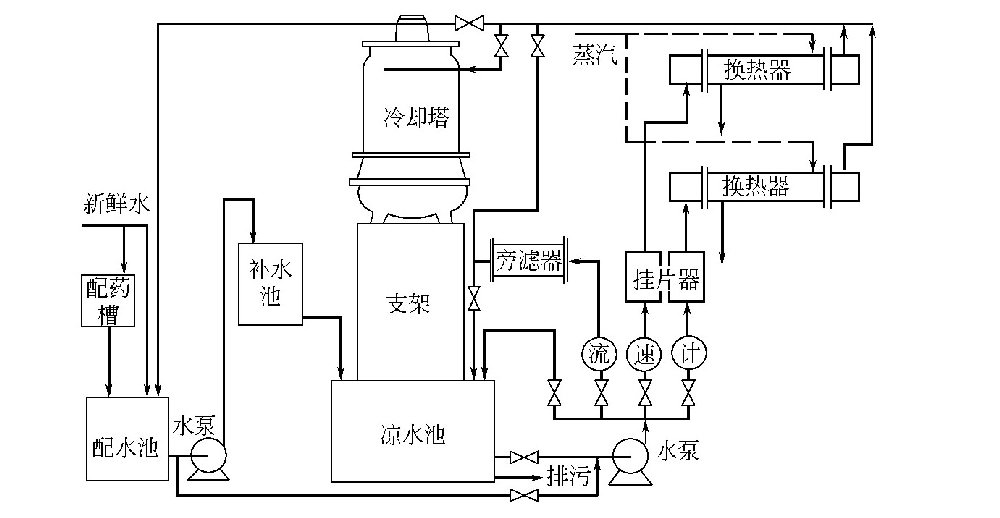

结垢或黏泥沉积都可能使水冷却器的换热效率下降。如果循环冷却水的色、味异常,菌数及黏泥量超标,又在监测水冷却器表面沉积黏泥,则可推断微生物黏泥为主要危害。这时系统不停车清洗的目的是将水冷却器表面的黏泥剥离下来并排出系统外。这种系统清洗实际上是强化了的杀生处理。采用较大的杀生剂量,特别是加入剥离效果较强的非氧化性杀生剂进行杀生,使黏泥剥落入水系统中,再通过排污使黏泥排出系统。这种清洗方法如应用得当,可将系统中大部分黏泥排出系统,水冷却器的换热效率立即改善。其基本方法是“杀生剥离—排污”或“杀生剥离—排污—再杀生—排污”。水中加入杀生剂后一般运行24H不排污,24H之后开排污阀,排污水量适当加大以利黏泥排出系统。例如,某厂水冷却器黏泥沉积使换热效率下降。处理方法是向循环冷却水中加入双(氧化三丁基锡)与氯化十二烷基二甲基苄基铵的复合剂约50mg/L,循环24H不排污,剥离下来大量黏泥块漂浮在水中。黏泥块经分析,600℃灼烧减量为73%,好气异养菌数>108个/g。进行排污后水中菌数及黏泥量仍较高,故再在水中加入SQ8杀生剂,24H后进行排污,经这样处理后菌数及黏泥量均在合格范围内,同时水冷器换热效率也恢复正常。杀生剥离的杀生剂常用季铵盐(1227、洁尔灭或新洁尔灭),有的也使用大量次氯酸盐(次氯酸钠、次氯酸钙或漂白粉)剥离。有的在杀生剥离期间加强氯杀生,改为连续加氯,同时将游离余氯指标提高(如原为0.3~0.7mg/L,改为0.7~0.9mg/L)。有的适当加酸,使pH值在微酸性运行(如6.0~6.5)1~2d。在再杀生时多采用杀生力更强的二硫氰酸甲酯复合杀生剂(SQ8、S15)等。

不停车清洗黏泥有时除加强杀生之外还加入清洗剂或阻垢剂,即在杀生的同时,加强了对黏泥及水垢的分散作用,有利于排出系统。其方法是“杀生剥离—分散—排污”或“杀生剥离—分散—再杀生—排污”。例如,有的在杀生剥离24H之后,加TS-101或吐温-80清洗剂运行24~48H,有的将正常运行的缓蚀阻垢配方的使用浓度加大,运行24~48H,然后开始排污。如果清洗的效果不够满意,有时可再进行一个“杀生剥离—分散—再杀生—排污”的清洗循环。总之,不停车系统清洗黏泥的方法很灵活,药剂、时间都没有固定不变的模式。系统清洗的总时间大约需3~5d,有时达7d。某些单位在停车检修之前有时也进行一次类似的“杀生剥离—分散—排放”的系统清洗,目的是减少停车后人工清洗水冷却器的工作量。某些单位停车检修之后的系统化学清洗过程中也往往增加了杀生剥离工序,即“杀生剥离—分散—排放”,目的是更好地清除系统中积存的黏泥。

应提醒注意的是:杀生剥离下来的黏泥必须尽快清除出系统之外。经验证明黏泥碎块很容易再沉积到设备上,成为微生物的养料。会促进微生物和黏泥迅速回升。如能将剥离下来的黏泥彻底排出系统,则可保持微生物和黏泥量长时间不回升。清除的方法有:①人工捞掉黏泥,或提高水池液位,使其溢出池外;②清扫塔顶布水器;③发挥旁滤池的作用,加强反洗;④大量排污、置换。

当系统水冷却器漏油时,其危害也类似黏泥沉积,也可能在水冷却器上形成软垢影响传热。解决油污问题也与黏泥沉积相同,一般采用季铵盐处理,用“杀生剥离—排污”方法可恢复换热效率。近年来,在含油的循环冷却水中加入生物酶,以消除油的污染取得了很好效果。